Material Cetakan Yang Cocok Untuk Otomotif

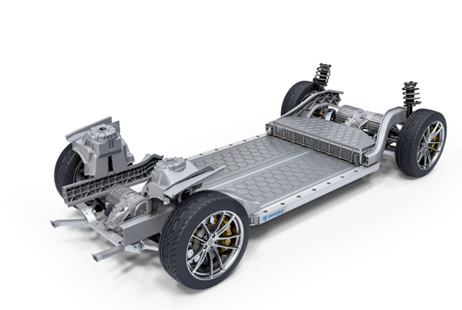

Aluminium High Pressure Die Casting (Al HPDC) telah merevolusi industri otomotif dengan menyediakan komponen-komponen yang ringan, tahan lama, dan kompleks. Keserbagunaan, efektivitas biaya, dan efisiensi produksinya menjadikannya sebagai pilihan utama bagi produsen otomotif yang bertujuan untuk meningkatkan performa kendaraan melalui efisiensi bahan bakar sekaligus memenuhi standar kualitas dan keamanan yang ketat.

ASSAB menawarkan berbagai solusi material cetakan berperforma tinggi untuk memenuhi harapan anda dan mencapai biaya produksi yang efektif dengan pengulangan yang tinggi.

Memilih baja yang tepat untuk cetakan Aluminium High Pressure Die Casting (Al HPDC) pada industri otomotif sangat penting guna memastikan dapat menghasilkan komponen-komponen yang berkualitas tinggi, akurat secara dimensi, dan tahan lama. Pengalaman dari ASSAB sebagai pemasok baja untuk cetakan dapat membantu anda untuk memilih grade baja yang paling sesuai untuk kebutuhan spesifik anda.

Pada High Pressure Die Casting (HPDC) otomotif, performa baja untuk cetakan sangat penting untuk mencapai hasil yang berkualitas tinggi dan konsisten. Berikut adalah beberapa aspek utama dari performa baja cetakan pada High Pressure Die Casting (HPDC) otomotif:

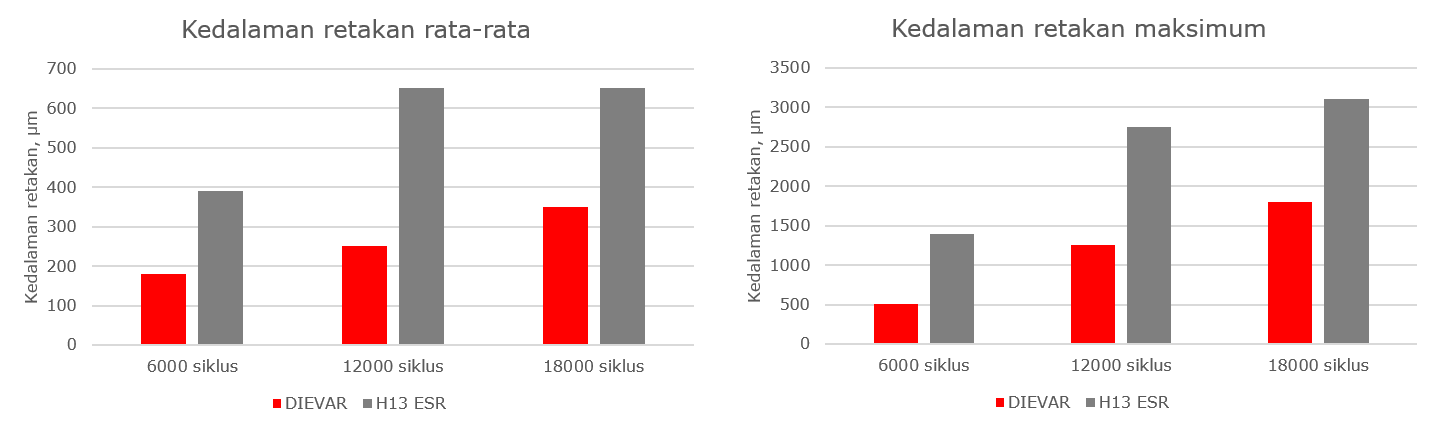

Ketahanan terhadap Kelelahan Termal (Fatigue Resistance)

Siklus pemanasan dan pendinginan selama proses pengecoran menyebabkan tegangan termal pada baja cetakan yang dapat mengakibatkan retak-lelah (fatigue cracks). Baja cetakan dengan ketahanan terhadap kelelahan termal yang baik dapat menahan tegangan termal tanpa retak atau berubah bentuk, sehingga memastikan umur pakai perkakas yang lebih tahan lama.

Ketangguhan (Toughness) dan Daya Tahan terhadap Benturan (impact Resistance)

Baja cetakan harus memiliki ketangguhan dan ketahanan terhadap benturan yang baik untuk menahan tegangan termal dari perambatan retak dan kegagalan dini.

Daya Tahan Panas (Heat Resistance)

Baja cetakan harus memiliki ketahanan panas yang sangat baik untuk menahan suhu tinggi yang terjadi selama proses pengecoran. Baja ini harus dapat mempertahankan kekuatan, kekerasan, dan stabilitas dimensinya pada suhu tinggi, sehingga memastikan umur pakai cetakan yang lebih tahan lama dan kualitas pengecoran yang konsisten.

Kualitas permukaan akhir (surface finish) dari baja cetakan sangat penting untuk mencapai kualitas pengecoran yang tinggi. Baja cetakan dengan sifat yang baik untuk memperlambat kelelahan termal membantu menghasilkan komponen-komponen dengan permukaan yang halus dan bebas cacat permukaan (suface flaws) sehingga dapat meminimalkan proses lanjutan.

Dievar

Dievar dibuat untuk cetakan High Pressure Die Casting (HPDC) berperforma tinggi. Sifat ketangguhan material terhadap benturan dan daya tahan panas yang tinggi, memastikan material ini berpotensi tinggi untuk memperlambat kelelahan termal dan oleh karena itu dapat memastikan performa cetakan yang konsisten.

Baja cetakan harus dipilih dengan pertimbangan untuk pemeliharaan dan perbaikan. Pembersihan, pemolesan, dan perbaikan cacat permukaan atau retakan yang dilakukan secara teratur sangat penting untuk memperpanjang umur pakai baja cetakan dan menjaga kualitas pengecoran. Dievar dapat direpair dengan pengelasan dengan batang las (weld rods) yang dibuat khusus dari material yang sama untuk proses perbaikan (repair) yang aman dan konsisten.

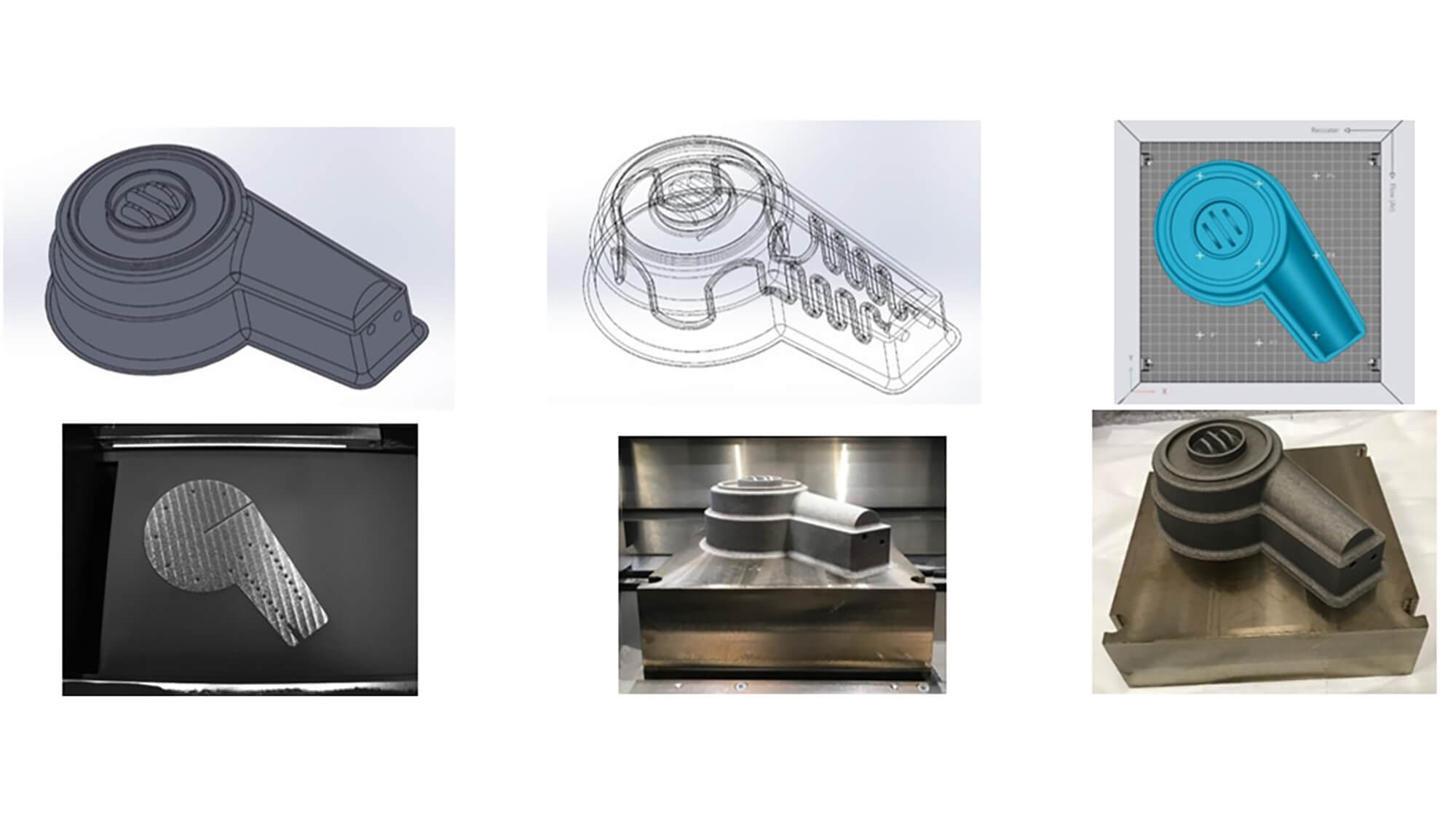

AM Dievar

Insert AM Dievar semakin banyak digunakan dalam proses High Pressure Die Casting (HPDC) untuk meningkatkan produktivitas, meningkatkan kualitas komponen, meningkatkan umur pakai cetakan, dan memungkinkan desain yang fleksibel. Insert ini, dibuat dengan menggunakan teknik pencetakan 3D, menawarkan berbagai keuntungan dalam aplikasi High Pressure Die Casting (HPDC):

AM Dievar digunakan untuk fabrikasi geometri yang rumit dan kompleks yang menimbulkan tantangan atau yang tidak dapat dicapai dengan menggunakan metode manufaktur konvensional. Memungkinkan desain saluran pendingin internal yang kompleks yang dapat meningkatkan performa cetakan dan memperbaiki proses solidifikasi selama proses pengecoran.

Dengan menggabungkan saluran pendingin konformal dalam insert AM, perpindahan panas selama proses pengecoran dapat ditingkatkan secara signifikan. Saluran pendingin yang dioptimalkan dapat membantu mengurangi pembentukan soldering, waktu siklus, meningkatkan kualitas komponen, dan meminimalkan risiko cacat seperti porositas karena penyusutan (shrinkage porosity) di area hot spot.

Manufaktur aditif memungkinkan proses produksi insert AM yang lebih cepat dibandingkan dengan metode pemesinan tradisional. Hal ini mengurangi waktu tunggu dan memungkinkan iterasi perkakas yang lebih cepat, memfasilitasi siklus pengembangan produk yang lebih cepat, mempercepat waktu distribusi ke pasaran untuk komponen-komponen otomotif baru dan pembuatan prototipe.

Kerusakan permukaan atau keausan dapat diperbaiki melalui proses aditif secara lokal saja seperti Laser Metal Deposition (LMD), sehingga tidak perlu mengganti keseluruhan die inserts.

Teknologi AM yang berbeda menawarkan berbagai macam material yang sesuai untuk aplikasi die casting, termasuk berbagai macam logam dan campuran (alloys). Material-material ini dapat dipilih berdasarkan sifat termal, ketahanan aus, dan kompatibilitasnya dengan material coran, memastikan kinerja optimal dan umur pakai insert yang lebih lama.

.