การควบคุมอุณหภูมิที่เหมาะสมสำหรับการหล่อขึ้นรูปด้วยเทคโนโลยีการพิมพ์ 3 มิติ

ในบริบทของการปกป้องสิ่งแวดล้อมและการประหยัดพลังงาน ความต้องการวัสดุน้ำหนักเบาในอุตสาหกรรมการผลิตยานยนต์ อากาศยาน และอุตสาหกรรมอื่น ๆ เพิ่มสูงขึ้นอย่างต่อเนื่อง โลหะผสมอะลูมิเนียมและแมกนีเซียมได้กลายเป็นวัสดุที่เหมาะอย่างยิ่งสำหรับการผลิตโครงสร้างน้ำหนักเบา โดยเฉพาะโลหะผสมอะลูมิเนียมซึ่งมีคุณสมบัติโดดเด่นด้านความหนาแน่นต่ำและความแข็งแรงสูง การนำไปใช้ผลิตชิ้นส่วนยานยนต์จึงขยายตัวเพิ่มขึ้นอย่างต่อเนื่อง หากยกตัวอย่างในอุตสาหกรรมยานยนต์ สมาคมอะลูมิเนียมแห่งยุโรปรายงานว่า ภายในปี 2573 ปริมาณการใช้โลหะอะลูมิเนียมเฉลี่ยต่อรถยนต์นั่งส่วนบุคคลหนึ่งคันในยุโรปจะอยู่ที่ 256 กิโลกรัม ขณะที่ “แผนกลยุทธ์ระยะยาวด้านเทคโนโลยีเพื่อการประหยัดพลังงานและพลังงานใหม่” ของกระทรวงอุตสาหกรรมและเทคโนโลยีสารสนเทศแห่งประเทศจีน ระบุว่าเป้าหมายการใช้โลหะอะลูมิเนียมต่อคันจะอยู่ที่ 250 กิโลกรัมภายในปี 2568 และ 350 กิโลกรัมภายในปี 2573 ในอุตสาหกรรมยานยนต์ สัดส่วนของชิ้นส่วนโลหะผสมอะลูมิเนียมที่ผลิตด้วยกระบวนการหล่อขึ้นรูปอาจสูงถึงร้อยละ 70 ตั้งแต่บล็อกเครื่องยนต์ ฝาครอบฝาสูบ ตัวเรือนระบบเกียร์ และฝาครอบโซ่ระบบบังคับเลี้ยวของรถยนต์เครื่องยนต์สันดาปภายในแบบดั้งเดิม ไปจนถึงตัวเรือนมอเตอร์ ระบบควบคุมอิเล็กทรอนิกส์ และโครงตัวถังขนาดใหญ่แบบหล่อขึ้นรูปชิ้นเดียวของรถยนต์พลังงานใหม่ ชิ้นส่วนหล่อขึ้นรูปโลหะผสมอะลูมิเนียมสามารถพบได้ในทุกระบบของยานยนต์

อุตสาหกรรมยานยนต์กำลังอยู่ในช่วงของการพัฒนาอย่างต่อเนื่อง โดยการผลิตรถยนต์พลังงานใหม่ยังคงเพิ่มขึ้นอย่างไม่หยุดยั้งท่ามกลางการแข่งขันในตลาดที่ทวีความรุนแรงขึ้น ส่งผลให้ชิ้นส่วนจำนวนมากขึ้นต้องอาศัยกระบวนการหล่อขึ้นรูปแรงดันสูงในการผลิต โดยเฉพาะการนำเทคโนโลยีการหล่อขึ้นรูปขนาดใหญ่แบบชิ้นเดียวมาใช้งาน ซึ่งเปิดโอกาสใหม่ให้กับอุตสาหกรรมการหล่อขึ้นรูปและการผลิตแม่พิมพ์ แต่ขณะเดียวกันก็สร้างความท้าทายใหม่ที่สำคัญในกระบวนการผลิตดังกล่าว โดยเฉพาะอย่างยิ่ง การรักษาคุณภาพของชิ้นงานหล่อและการยืดอายุการใช้งานของแม่พิมพ์ ซึ่งถือเป็นประเด็นสำคัญและความท้าทายหลักสำหรับผู้ผลิตแม่พิมพ์และผู้ประกอบการในอุตสาหกรรมหล่อขึ้นรูป การจัดการสมดุลความร้อนโดยรวมของแม่พิมพ์หล่อขึ้นรูป เป็นปัจจัยสำคัญในการรับมือกับความท้าทายเหล่านี้ เนื่องจากมีบทบาทในการควบคุมการกระจายอุณหภูมิของแม่พิมพ์ การลดความเค้น การควบคุมระยะเวลารอบการผลิต และการลดปัญหาด้านคุณภาพของชิ้นงาน เช่น รูพรุนจากการหดตัว รอยร้าว และคุณภาพพื้นผิวของผลิตภัณฑ์ที่หล่อขึ้นรูป

โดยเฉพาะในกระบวนการหล่อขึ้นรูปขนาดใหญ่แบบชิ้นเดียว ชิ้นงานหล่อมักจะมีน้ำหนักมากและมีรูปทรงซับซ้อน ซึ่งโดยส่วนใหญ่มีน้ำหนักมากกว่า 100 กิโลกรัม ในระหว่างกระบวนการหล่อขึ้นรูป โลหะหลอมเหลวจะปล่อยความร้อนแฝงออกมาจำนวนมาก ส่งผลให้เกิดการเปลี่ยนแปลงของอุณหภูมิแม่พิมพ์ที่ซับซ้อน และทำให้อุณหภูมิในแต่ละส่วนของแม่พิมพ์ไม่สม่ำเสมอกัน บริเวณใกล้กับตำแหน่งทางเข้าและทางไหลของโลหะจะมีอุณหภูมิสูงและจำเป็นต้องมีการระบายความร้อน ส่วนบริเวณผนังของชิ้นงานที่มีความหนาจะร้อนมากกว่าจุดอื่นจึงต้องได้รับการระบายความร้อนเป็นพิเศษ ขณะเดียวกัน อุณหภูมิที่ปลายทางไหลของโลหะจะค่อนข้างต่ำ จึงจำเป็นต้องควบคุมการสูญเสียความร้อนเพื่อหลีกเลี่ยงข้อบกพร่อง เช่น ชิ้นงานเกิดร่องน้ำโลหะและการหล่อไม่เต็มแม่พิมพ์

ปัจจุบัน วิธีการหลักที่ใช้คือการใช้เครื่องควบคุมอุณหภูมิแม่พิมพ์ร่วมกับช่องระบายความร้อนภายในแม่พิมพ์ เพื่อควบคุมอุณหภูมิในส่วนต่าง ๆ ของแม่พิมพ์ อย่างไรก็ตาม ด้วยข้อจำกัดด้านการจัดวางของช่องระบายความร้อนแบบดั้งเดิม การควบคุมอุณหภูมิจึงไม่สามารถตอบสนองความต้องการในการระบายความร้อนได้อย่างสมบูรณ์

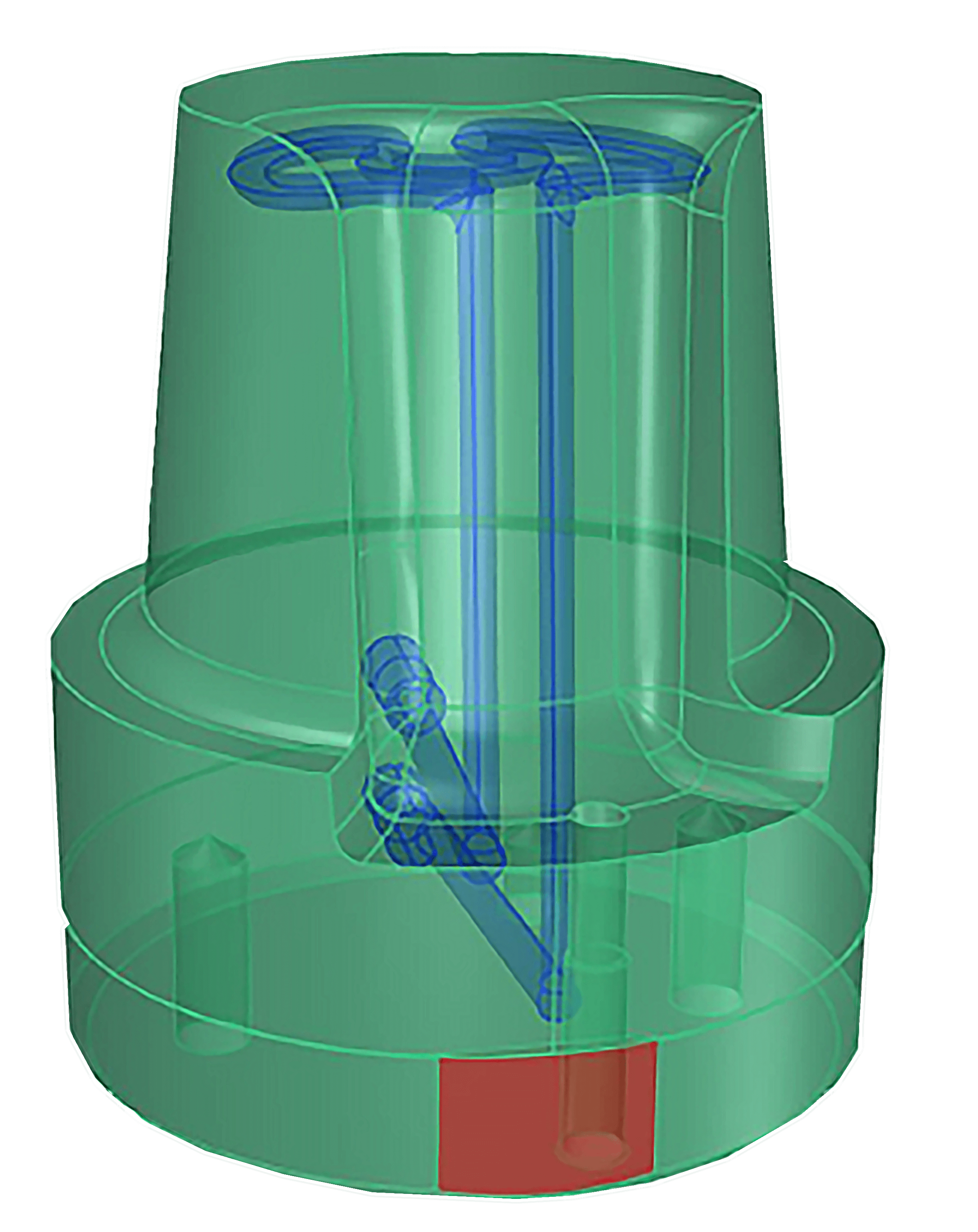

การผลิตแบบเติมเนื้อวัสดุ (เทคโนโลยีการพิมพ์สามมิติ) สามารถสร้างช่องระบายความร้อนที่ได้รับการออกแบบให้เหมาะสม ซึ่งไม่สามารถทำได้ด้วยวิธีการแบบดั้งเดิม เทคโนโลยีนี้ถือเป็นหนึ่งในแนวทางสำคัญในการจัดการสมดุลความร้อนของแม่พิมพ์ ชิ้นส่วนแม่พิมพ์ที่มีช่องระบายความร้อนซับซ้อนซึ่งผลิตด้วยเทคโนโลยีการพิมพ์สามมิติ ช่วยสร้างความได้เปรียบในการแข่งขันให้กับแม่พิมพ์หล่อขึ้นรูปและกำลังมีการนำไปใช้งานในอุตสาหกรรมหล่อขึ้นรูปมากขึ้นเรื่อย ๆ

ชิ้นส่วนแม่พิมพ์หล่อขึ้นรูปที่ต้องใช้การพิมพ์สามมิติมักจะต้องเผชิญกับความเค้นจากความร้อนสูง และมีการออกแบบช่องระบายความร้อนภายในที่ซับซ้อน ดังนั้นจึงมีข้อกำหนดที่เข้มงวดทั้งในด้านสมรรถนะของผงวัสดุที่ใช้พิมพ์ และความสามารถในการออกแบบช่องระบายความร้อน

ปัจจุบัน ผงวัสดุที่ใช้ในการพิมพ์สามมิติที่ได้รับความนิยมคือวัสดุ 1.2709 (ในประเทศจีนรู้จักกันในชื่อ 18Ni300) ซึ่งเป็นเหล็กมาราจิงที่สามารถประยุกต์ใช้งานได้หลากหลาย ส่วนประกอบทางเคมีของวัสดุนี้ประกอบด้วย คาร์บอน (0.03%), ซิลิกอน (0.1%), แมงกานีส (0.15%), โครเมียม (0.25%), โมลิบดีนัม (4.5~5.2%), นิกเกิล (17-19%), โคบอลต์ (8.5~~10%) และไทเทเนียม (0.8~1.2%) แม้ว่าวัสดุชนิดนี้จะมีคุณสมบัติในการพิมพ์ที่ดี แต่ก็มีปัญหาหลายประการ เช่น ความเหนียวไม่เพียงพอ การนำความร้อนต่ำ และมีแนวโน้มที่จะติดแม่พิมพ์ในระหว่างกระบวนการหล่อขึ้นรูป หลายบริษัทที่เคยใช้งานผงวัสดุชนิดนี้รายงานว่าชิ้นงานเกิดรอยแตกร้าวก่อนเวลาอันควร และไม่สามารถตอบสนองความคาดหวังด้านการผลิตได้

ASSAB นำเสนอผงวัสดุสำหรับการผลิตแบบเติมเนื้อวัสดุ (การพิมพ์สามมิติ) ประสิทธิภาพสูงที่ออกแบบมาโดยเฉพาะสำหรับแม่พิมพ์หล่อขึ้นรูป ได้แก่ AM Dievar

AM Dievar มีคุณสมบัติโดดเด่นด้านความเหนียว ทนความร้อนสูง การนำความร้อนดีเยี่ยม และสามารถพิมพ์ขึ้นรูปได้อย่างมีประสิทธิภาพ จึงเหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนแม่พิมพ์หล่อขึ้นรูปที่มีช่องระบายความร้อนภายในซับซ้อน ด้วยแรงผลักดันจากความคาดหวังที่สูงขึ้นในด้านคุณภาพผลิตภัณฑ์ การเพิ่มประสิทธิภาพการผลิต และการลดต้นทุนการหล่อขึ้นรูป ทำให้ AM Dievar โดดเด่นในอุตสาหกรรมหล่อขึ้นรูปและสามารถตอบสนองความท้าทายใหม่ ๆ ได้

การออกแบบช่องระบายความร้อนภายในถือเป็นหัวใจสำคัญของการจัดการสมดุลความร้อนในกระบวนการหล่อขึ้นรูป ดังนั้น ASSAB จึงยึดหลักกระบวนการออกแบบช่องระบายความร้อน 5 ขั้นตอน ได้แก่

- ระบุบริเวณในแม่พิมพ์ที่มีความเสี่ยงต่อการเสียหาย

- ออกแบบช่องระบายความร้อนโดยอิงตามหลักการออกแบบภายใน

- ทำการวิเคราะห์จำลอง เช่น การวิเคราะห์สมดุลความร้อนและความเค้นจากอุณหภูมิ

- ปรับแต่งการออกแบบช่องระบายความร้อนโดยอิงจากผลการจำลองข้างต้น

- ทำการวิเคราะห์อีกครั้งหลังจากการปรับแต่ง /list

ด้วยการพึ่งพาผงวัสดุการพิมพ์สามมิติประสิทธิภาพสูงเฉพาะตัวอย่าง AM Dievar และแนวทางการออกแบบ 5 ขั้นตอน โซลูชัน ASSAB AM จึงแสดงให้เห็นถึงข้อได้เปรียบที่ชัดเจน ได้แก่

- ปรับปรุงคุณภาพของชิ้นงานหล่อและลดอัตราการผลิตชิ้นงานเสีย: อุณหภูมิของแม่พิมพ์กระจายตัวอย่างสม่ำเสมอโดยไม่เกิดจุดร้อน การระบายความร้อนที่มีประสิทธิภาพสามารถทำได้ในบริเวณผนังที่มีความหนาของชิ้นงานหล่อ ส่งผลให้คุณภาพของชิ้นงานมีความสม่ำเสมอมากยิ่งขึ้น

- ยืดอายุการใช้งานของแม่พิมพ์: การกระจายความเค้นของแม่พิมพ์ได้รับการปรับให้เหมาะสม ช่วยเพิ่มความทนทานต่อการแตกร้าวและป้องกันปัญหาการแตกร้าวก่อนเวลาอันควร

- ลดการบำรุงรักษา: ลดเวลาหยุดทำงานและค่าใช้จ่ายในการบำรุงรักษาอันเนื่องมาจากความเสียหายของแม่พิมพ์

ข้อได้เปรียบเหล่านี้สามารถเห็นได้ชัดเจนในกระบวนการผลิตชิ้นงานหล่อ โดยด้านล่างนี้คือตัวอย่างกรณีการใช้งานที่ประสบความสำเร็จของโซลูชัน ASSAB AM

กรณีที่ 1:

บริษัทผลิตชิ้นงานหล่อขนาดใหญ่แห่งหนึ่งประสบปัญหารุนแรงเกี่ยวกับการยึดติด

ของโลหะกับชิ้นส่วนแม่พิมพ์ระหว่างการผลิตตู้ควบคุมไฟฟ้าสำหรับรถยนต์พลังงานใหม่ ซึ่งส่งผลให้พื้นผิวของผลิตภัณฑ์มีคุณภาพต่ำและเกิดโพรงอากาศภายในชิ้นงานจนทำให้ไม่สามารถผ่านการทดสอบการรั่วซึมได้ กระบวนการผลิตแม่พิมพ์แบบดั้งเดิมไม่สามารถแก้ไขปัญหาการยึดติดนี้ได้อย่างมีประสิทธิภาพ ส่งผลให้ต้องหยุดการผลิตบ่อยครั้งเพื่อขัดผิวแม่พิมพ์ด้วยแรงงานคน และมีอัตราการผลิตชิ้นงานเสียในระดับสูง

หลังจากนำโซลูชัน ASSAB AM มาใช้ โดยเลือกใช้ชิ้นส่วนที่พิมพ์ด้วย AM Dievar ความจำเป็นในการขัดผิวแม่พิมพ์ด้วยแรงงานคนในแต่ละกะงานจึงหมดไปโดยสิ้นเชิง อัตราการผลิตชิ้นงานดีเพิ่มขึ้นมากกว่าร้อยละ 5 และต้นทุนการผลิตต่อชิ้นลดลงถึงร้อยละ 35

กรณีที่ 2:

ผู้ผลิตชิ้นส่วนยานยนต์รายหนึ่งใช้ชิ้นส่วนที่พิมพ์ 3 มิติซึ่งมีช่องระบายความร้อนตามแนวผิวงาน เพื่อช่วยลดจุดร้อนระหว่างกระบวนการหล่อขึ้นรูปชิ้นส่วนระบบหมุนเวียนไอเสียของเครื่องยนต์ อย่างไรก็ตาม ชิ้นส่วนแม่พิมพ์เกิดรอยแตกร้าวหลังจากใช้งานประมาณ 50,000 ถึง 60,000 ครั้ง ซึ่งไม่สามารถตอบสนองต่ออายุการใช้งานของเครื่องมือที่คาดหวังไว้

ASSAB ได้ดำเนินการวิเคราะห์แม่พิมพ์และปรับโซลูชันทางเทคนิคให้เหมาะสม โดยการใช้วัสดุ AM Dievar ในการพิมพ์ชิ้นส่วนแม่พิมพ์หล่อขึ้นรูป ส่งผลให้อายุการใช้งานของแม่พิมพ์เพิ่มขึ้นร้อยละ 40-50 และต้นทุนการผลิตต่อชิ้นลดลงเหลือเพียงร้อยละ 50 เมื่อเทียบกับการใช้ชิ้นส่วนแม่พิมพ์เดิม อีกทั้งอายุการใช้งานของเครื่องมือยังสามารถรองรับกระบวนการผลิตได้ครบทั้งล็อตตามที่กำหนด

กรณีที่ 3:

โรงงานผู้ผลิตแม่พิมพ์หล่อขึ้นรูปแห่งหนึ่งผลิตชิ้นส่วนเครื่องยนต์ในปริมาณมากโดยมีข้อกำหนดด้านคุณภาพที่ต้องคงที่ เพื่อย่นระยะเวลารอบการผลิต จึงใช้การพิมพ์ 3 มิติร่วมกับผงโลหะ AM ประเภท 1.2709 ในการผลิตชิ้นส่วนตัวกระจายโลหะของแม่พิมพ์หล่อขึ้นรูป โดยมีเป้าหมายเพื่อเพิ่มประสิทธิภาพในการผลิต อย่างไรก็ตาม หลังจากการใช้งานเพียงประมาณ 12,000 ครั้ง ตัวกระจายโลหะก็เกิดรอยแตกร้าวและไม่สามารถใช้งานได้อีกต่อไป

ASSAB ได้ปรับแต่งการออกแบบช่องระบายความร้อนโดยใช้กระบวนการออกแบบ 5 ขั้นตอน และผลิตตัวกระจายโลหะด้วยวัสดุ AM Dievar ซึ่งขณะนี้มีการนำไปใช้ในการผลิตแล้วมากกว่า 35,000 ครั้งโดยไม่เกิดรอยแตกร้าวหรือความเสียหายใด ๆ ความสามารถในการนำความร้อนสูงของ AM Dievar ยังช่วยยกระดับประสิทธิภาพการผลิตให้ดียิ่งขึ้นอีกด้วย ตัวกระจายโลหะที่พิมพ์ด้วย AM Dievar ได้รับการยืนยันความเหมาะสมสำหรับการผลิตจำนวนมากจากลูกค้าในภูมิภาคเอเชียแปซิฟิกแล้ว โดยในกรณีของผู้ผลิตรายหนึ่ง อายุการใช้งานของตัวกระจายโลหะดังกล่าวสามารถใช้งานได้เกินกว่า 200,000 รอบ

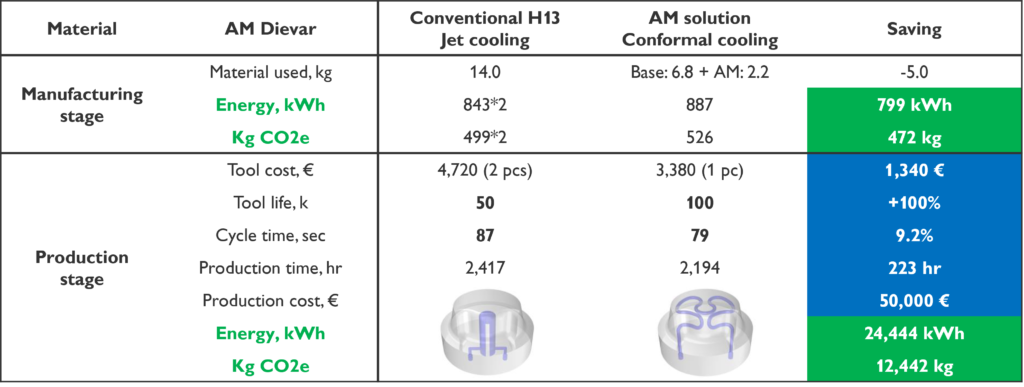

กรณีศึกษาข้างต้นแสดงให้เห็นถึงศักยภาพของโซลูชัน ASSAB AM ในการยกระดับคุณภาพผลิตภัณฑ์และประสิทธิภาพการผลิต รวมถึงการลดต้นทุนการผลิต นอกจากนี้ การประยุกต์ใช้นวัตกรรมเทคโนโลยีการพิมพ์ 3 มิติยังช่วยส่งเสริมการพัฒนาอย่างยั่งยืนและช่วยให้บรรลุเป้าหมายด้านสิ่งแวดล้อม

นอกจากนี้ การประยุกต์ใช้เทคโนโลยีการพิมพ์ 3 มิติอย่างสร้างสรรค์ ยังสามารถส่งเสริมการพัฒนาที่ยั่งยืนและบรรลุเป้าหมายด้านสิ่งแวดล้อมได้อีกด้วย

จากกรณีศึกษาที่ประสบความสำเร็จร่วมกับผู้จัดจำหน่ายด้านการหล่อขึ้นรูป เทคโนโลยีการพิมพ์ 3 มิติจาก ASSAB ช่วยลดระยะเวลาของรอบการผลิตลงได้ถึง 10% ซึ่งส่งผลให้สามารถลดการปล่อยก๊าซคาร์บอนไดออกไซด์ได้มากถึง 12 ตัน

ด้วยการนำเทคโนโลยีนี้มาใช้ บริษัทสามารถรักษาความสามารถในการแข่งขันในตลาดควบคู่ไปกับการสนับสนุนการอนุรักษ์สิ่งแวดล้อม

การคำนวณคาร์บอนฟุตพรินต์ – สำหรับผู้จัดจำหน่าย

อ้างอิง:

- Mega Die-Casting Brings New Opportunities for Large Die-Casting Mold Manufacturing, http://www.cqmjxh.cn/newsx.asp?id=1372&fid=6&lm=19

- European Aluminium Association Passenger Car Aluminium Usage Study and Forecast Report (2022-2030) – World Aluminium Network

- Revolutionary Die-Casting Technology: Achieving Annual Savings of €45,000 from a €3,000 Investment through 3D Printing